O conserto de inversor de frequência é fundamental para a eficiência de sistemas industriais e aplicações comerciais. Esses dispositivos desempenham um papel crucial na regulação de velocidade e torque de motores elétricos, tornando-se vitais para o funcionamento contínuo de processos. Compreender como identificar e resolver problemas pode prevenir paradas inesperadas e reduzir custos operacionais.

Importância do Conserto de Inversor de Frequência

O conserto de inversor de frequência é uma etapa essencial para garantir a continuidade e a eficiência dos sistemas que dependem de motores elétricos. Esses dispositivos são responsáveis por controlar a velocidade e o torque, desempenhando um papel fundamental em diversas aplicações industriais, como bombas, compressores e esteiras transportadoras.

Quando um inversor apresenta falhas, isso pode resultar em paradas inesperadas na produção, impactando negativamente a produtividade e aumentando os custos operacionais. Portanto, realizar o conserto rapidamente ajuda a minimizar o tempo de inatividade e a preservar a integridade dos componentes elétricos e mecânicos do sistema.

Além disso, ao realizar manutenções regulares e consertos necessários, as empresas podem prolongar a vida útil dos inversores de frequência, evitando despesas maiores com substituições e garantindo que os equipamentos operem nas condições ideais de desempenho.

O conserto adequado também assegura que os inversores funcionem de maneira eficiente, o que pode resultar em economia de energia. Equipamentos que operam com eficiência se traduzem em um consumo menor, contribuindo para a redução das despesas com eletricidade e melhorando a sustentabilidade das operações industriais.

Em resumo, a importância do conserto de inversor de frequência não pode ser subestimada. Ele não só mantém a eficiência e a continuidade das operações, mas também ajuda a reduzir custos e promove a durabilidade dos equipamentos envolvidos.

Principais Sinais de Problemas no Inversor de Frequência

Identificar os sinais de problemas no inversor de frequência é fundamental para realizar manutenção eficaz e evitar danos maiores.

Os principais sinais de alerta incluem:

- Exibição de Códigos de Erro: Muitos inversores possuem um painel que exibe códigos de erro.

É crucial consultar o manual do fabricante para entender o que cada código significa e agir imediatamente. - Desempenho Irregular: Se o motor está apresentando variações na velocidade ou torque, isso pode indicar que o inversor não está funcionando corretamente.

Mudanças abruptas na performance podem comprometer a operação do sistema. - Aquecimento Excessivo: Inversores que superaquecerem podem apresentar falhas futuras.

Observar se o equipamento está mais quente que o normal é um aviso de que algo não está certo e requer atenção. - Ruídos Estranhos: Sons incomuns, como estalos ou zumbidos, podem ser sinais de problemas mecânicos ou elétricos.

Ficar atento a esses ruídos é importante para diagnosticar falhas precocemente. - Paradas Frequentes: Se o motor está parando ou desligando-se sem motivo aparente, isso pode ser um indicativo de que o inversor está apresentando falhas internas.

- Vibrações Exageradas: Vibrações excessivas durante a operação podem resultar de falhas na instalação ou problemas com componentes internos do inversor.

Detectar esses sinais precocemente pode ajudar a evitar consequências mais graves, garantindo que a manutenção seja feita a tempo e preservando a integridade do sistema.

Passos para Diagnóstico de Falhas no Inversor

Realizar um diagnóstico eficaz de falhas no inversor de frequência é essencial para determinar a causa dos problemas e implementar soluções adequadas.

Aqui estão os passos recomendados para um diagnóstico completo:

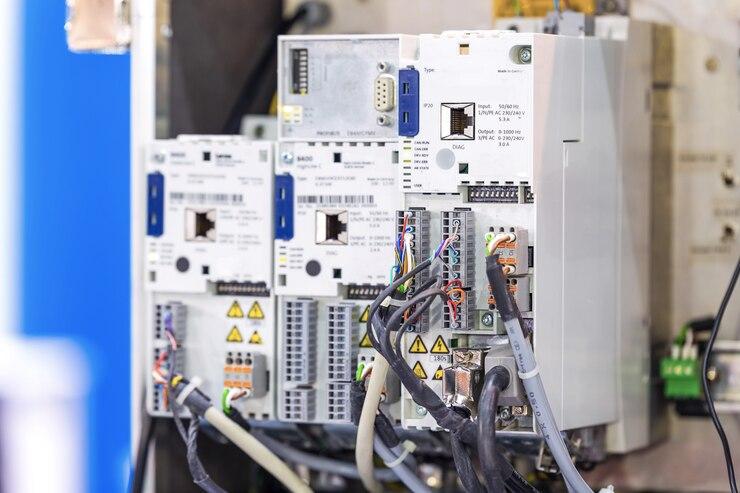

- Avaliação Inicial: Comece verificando visualmente o inversor e os sistemas associados. Procure por sinais de danos físicos, como queimaduras, fios soltos ou componentes quebrados.

- Verificação de Conexões: Examine todas as conexões elétricas, tanto no inversor quanto no motor. Certifique-se de que não há fios danificados ou mal conectados, pois isso pode causar falhas operacionais.

- Leitura de Códigos de Erro: Verifique o painel do inversor para códigos de erro ou mensagens de falha. Consulte o manual do usuário para interpretar esses códigos corretamente e identificar as ações corretivas adequadas.

- Acompanhamento de Dados de Operação: Utilize um multímetro ou medidor de frequência para monitorar entradas e saídas do inversor. Verifique se os parâmetros, como tensão e corrente, estão dentro das especificações recomendadas.

- Testes de Funcionalidade: Realize testes práticos para verificar o funcionamento do inversor. Aplique cargas e monitore a resposta do motor, observando a estabilidade da operação e qualquer anomalia.

- Inspeção de Componentes Internos: Se os passos anteriores não apontarem o problema, pode ser necessário abrir o inversor para revisar componentes internos, como transistores e capacitores. Essa etapa deve ser realizada com cautela e, se possível, por um profissional qualificado.

Seguir esses passos pode ajudar a identificar rapidamente a fonte do problema e facilitar o conserto do inversor de frequência, garantindo que os equipamentos voltem a funcionar corretamente e com eficiência.

Ferramentas Necessárias para o Conserto

Para realizar o conserto de inversores de frequência de maneira adequada, é fundamental contar com as ferramentas certas. Aqui estão as principais ferramentas necessárias:

Multímetro: Esta ferramenta é essencial para medir tensão, corrente e resistência. Ajuda a diagnosticar problemas elétricos e verificar se as leituras estão dentro das especificações recomendadas.

Chave de Fenda: Um conjunto de chaves de fenda em diferentes tamanhos é necessário para abrir o painel do inversor e realizar ajustes nos componentes internos.

Chave Allen: Algumas partes do inversor podem ser fixadas com parafusos Allen; ter uma chave Allen facilita o acesso a essas regiões.

Kit de Ferramentas de Crimpagem: Para reparar ou substituir fios, um kit de crimpagem é útil para garantir conexões seguras e confiáveis.

Pinça de Precisão: Ideal para manipular componentes pequenos e fios durante a manutenção, garantindo que nenhum dano adicional seja causado.

Fonte de Alimentação Estável: Uma fonte de alimentação confiável pode ser necessária para realizar testes de funcionalidade do inversor sem depender da rede elétrica.

Luvas de Proteção e Óculos de Segurança: É importante sempre usar equipamentos de proteção ao trabalhar com componentes elétricos, garantindo segurança durante todo o processo de conserto.

Investir nas ferramentas certas não apenas facilita o conserto, mas também ajuda a garantir que o trabalho seja realizado com segurança e eficácia, preservando a integridade do inversor e do sistema associado.

Cuidados na Manutenção de Inversores de Frequência

A manutenção adequada de inversores de frequência é vital para garantir sua eficiência e prolongar sua vida útil.

Aqui estão alguns cuidados essenciais que devem ser observados:

- Limpeza Regular: Acumulação de poeira e sujeira pode afetar o desempenho do inversor.

Realize limpezas periódicas para remover detritos e manter o equipamento em bom estado.

Use um pano seco para limpar a superfície, evitando o uso de líquidos de limpeza que possam danificar componentes elétricos. - Verificação de Conexões: Cheque periodicamente se todas as conexões elétricas estão firmes.

Conexões soltas ou corroídas podem gerar problemas de funcionamento e até danos ao equipamento. - Monitoramento de Temperatura: Inversores de frequência podem superaquecer se não forem adequadamente ventilados.

Verifique as condições de operação regularmente e assegure-se de que a unidade esteja em um ambiente fresco e bem ventilado. - Atualização de Firmware: Fique atento a atualizações de firmware do fabricante, pois melhorias e correções de bugs podem otimizar o funcionamento do inversor.

- Testes Funcionais: Realize testes funcionais regulares para verificar se o inversor opera dentro das especificações.

Isso deve incluir a verificação de erros e monitoramento de desempenho durante a operação. - Treinamento da Equipe: Assegure-se de que os operadores e técnicos estejam devidamente treinados para realizar manutenção e consertos.

Conhecimento adequado sobre o equipamento minimiza erros e melhora a eficiência das operações.

Esses cuidados, quando seguidos, ajudam a prevenir falhas inesperadas e a maximizar a eficiência e a confiabilidade dos inversores de frequência, garantindo operações contínuas e rentáveis.

Quando Chamar um Profissional Especializado

Em algumas situações, o conserto de inversores de frequência pode ser complexo e requerer conhecimentos técnicos específicos. Aqui estão alguns cenários em que é aconselhável chamar um profissional especializado:

Problemas Elétricos Graves: Se o inversor apresentar falhas elétricas recorrentes, como curto-circuitos ou superaquecimento excessivo, é fundamental buscar a assistência de um técnico especializado para evitar riscos de segurança e danos ao equipamento.

Falta de Conhecimento Técnico: Caso a equipe interna não tenha experiência suficiente em sistemas de inversores de frequência, é recomendável consultar um profissional. O conhecimento especializado pode garantir que a manutenção e o conserto sejam realizados corretamente.

Diagnóstico de Erros Complexos: Quando os códigos de erro no painel do inversor não são claros ou se o problema persiste após tentativas de diagnóstico, um especialista poderá utilizar ferramentas adequadas e realizar testes avançados para identificar a causa raiz das falhas.

Atualizações Importantes: Ao realizar atualizações de firmware ou alterações significativas no sistema, é prudente envolver um profissional para garantir que todas as configurações sejam feitas corretamente e que o sistema opere de forma otimizada.

Manutenção Preventiva Extensionada: Se o equipamento estiver em um ambiente crítico ou sua operação for essencial, programar manutenção preventiva com um especialista pode garantir que todos os aspectos e potenciais problemas sejam abordados proativamente.

Por fim, contar com a ajuda de um profissional especializado não só garante a segurança durante a manutenção, mas também promove um funcionamento ideal dos inversores de frequência, prolongando sua durabilidade e eficiência operacional.

Conservar e realizar o conserto adequado de inversores de frequência é essencial para o funcionamento eficiente de sistemas industriais. Ao identificar sinais de problemas, realizar diagnósticos precisos e utilizar as ferramentas e cuidados adequados, é possível minimizar danos e garantir a operação contínua dos equipamentos.

Em situações complexas, a consulta a um profissional especializado se torna indispensável, assegurando que intervenções técnicas sejam feitas com segurança e eficácia. Dessa forma, você pode prolongar a vida útil dos inversores, melhorar a eficiência energética e garantir a produtividade total das operações.

Gostou? compartilhe!